Questo articolo, frutto della collaborazione tra Cotec Labs e MaterialScan, si concentra sull’importanza dei rivestimenti protettivi per gli elementi di fissaggio, in particolare in settori come quello automobilistico e sull’efficacia dei test di corrosione per valutarne la resistenza e la durabilità.

Il problema della corrosione

La corrosione rappresenta una sfida significativa poiché causa perdite economiche considerevoli (3-4% del PIL globale). La corrosione può compromettere le prestazioni e la durata di qualsiasi prodotto, compresi gli elementi di fissaggio, con potenziali implicazioni sulla sicurezza.

“La corrosione può danneggiare qualsiasi prodotto, riducendone la durata e compromettendone le prestazioni, con conseguenti problemi di sicurezza e perdite economiche.“

Test di corrosione: valutazione e miglioramento

I produttori impiegano diversi test di corrosione per valutare e migliorare la resistenza dei loro prodotti. Tra questi troviamo:

- test in nebbia salina

- test di umidità

- test di immersione

- test ciclici.

Queste prove, spesso richieste dagli OEM del settore automobilistico, simulano le condizioni ambientali aggressive che i prodotti potrebbero incontrare durante il loro utilizzo.

“Sebbene i test accelerati offrano una visione semplificata delle condizioni reali, essi aiutano i fabbricanti a valutare la capacità del rivestimento di prevenire la corrosione e a decidere se è necessario un ulteriore strato di protezione.“

Trattamenti superficiali: un fattore cruciale

La scelta del trattamento superficiale è fondamentale per garantire la qualità, la durata e la funzionalità degli elementi di fissaggio. Diversi trattamenti offrono caratteristiche e resistenze specifiche a danni, graffi e agenti chimici.

L’articolo si concentra su tre tipologie di rivestimenti:

- zinco alcalino: economico e con un consumo uniforme, adatto ad ambienti moderatamente corrosivi;

- zinco-nichel: resistente alle alte temperature, duro e durevole, ideale per ambienti estremamente corrosivi;

- lamelle di zinco: eccellenti proprietà anticorrosive, alta resistenza chimica e bassa conducibilità elettrica, perfetto per applicazioni in ambienti marini.

Test di corrosione ciclici: un approccio più realistico

Le prove di corrosione ciclica (CCT) sono un’alternativa più realistica rispetto ai test in nebbia salina neutra (NSS) per valutare la durabilità degli elementi di fissaggio in condizioni atmosferiche variabili.

“Ciò apre la porta ai test di corrosione ciclica.“

Di norma, sono richiesti test di corrosione ciclici personalizzati e approvati dall’OEM specifico. Questi metodi di prova sono sviluppati con decenni di studi sui processi di corrosione, simulando in un ambiente di laboratorio e in una camera climatica ciclica gli effetti dell’ambiente reale.

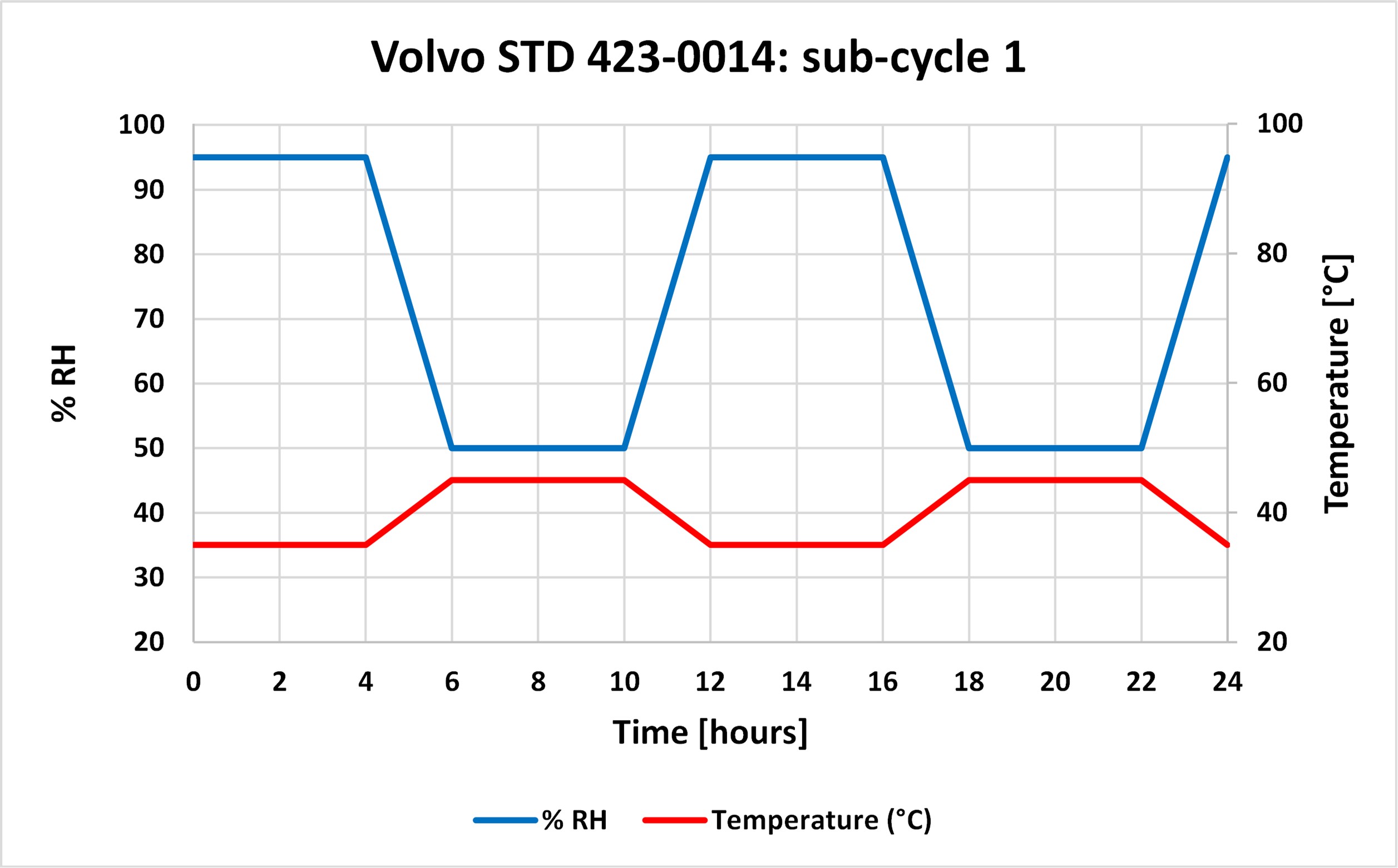

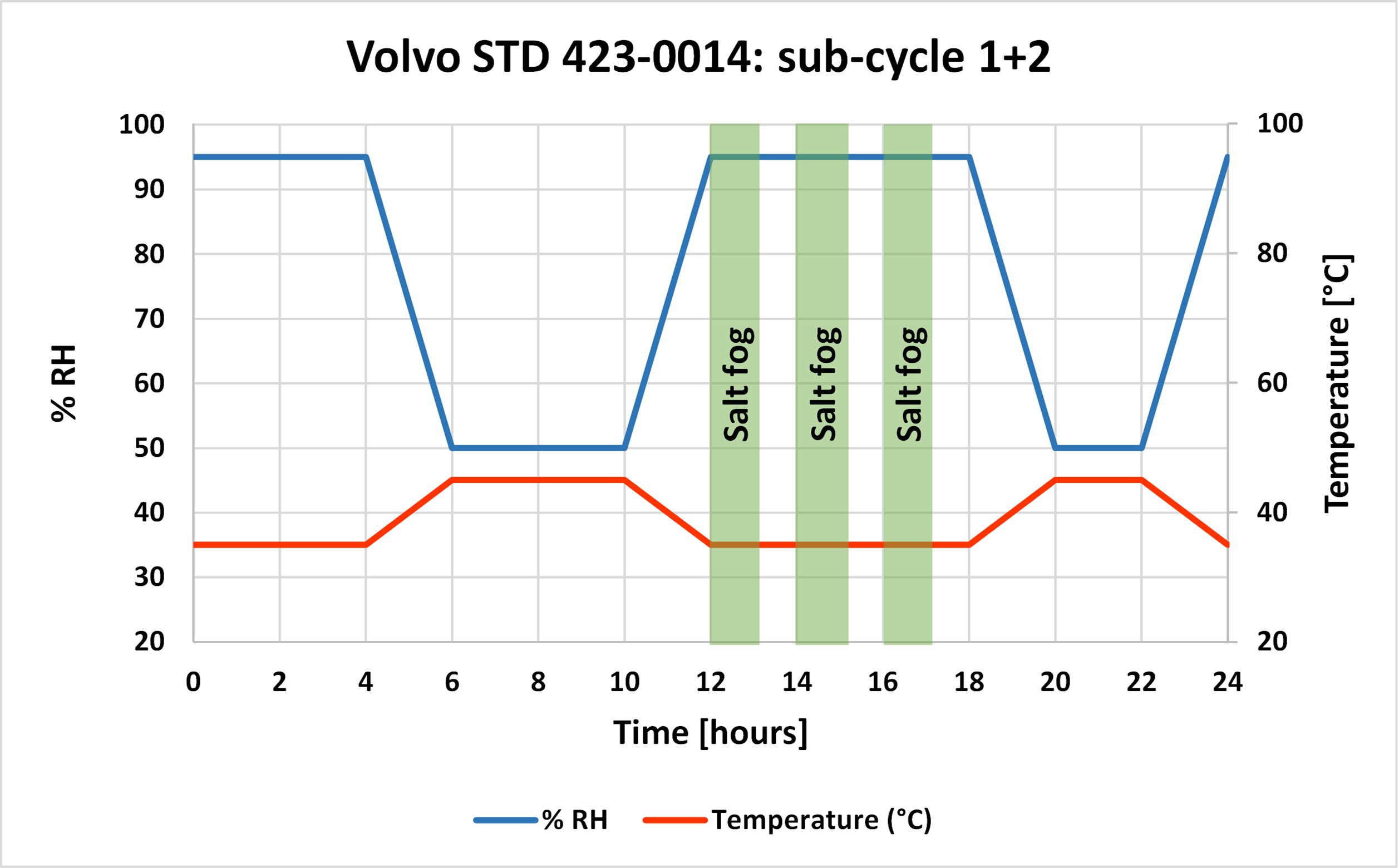

La figura seguente illustra le fasi che costituiscono il ciclo di corrosione (ACT1) sviluppato da Volvo. Per la maggior parte della settimana, il sottociclo 1 viene ripetuto due volte al giorno, tranne il lunedì e il venerdì, quando il sottociclo 2 viene utilizzato per la seconda parte della giornata (12 ore). Come si può notare, solo il sottociclo 2 comprende tre fasi in cui la nebbia salina è attiva per 15 minuti ciascuna.

Conclusioni

L’articolo sottolinea l’importanza di scegliere il rivestimento e il metodo di test di corrosione più adatto all’applicazione specifica. Le prove di corrosione ciclica offrono una simulazione più accurata delle condizioni reali, garantendo la qualità e la durabilità degli elementi di fissaggio, in particolare in ambienti aggressivi come quelli affrontati nell’industria automobilistica.

La collaborazione tra Cotec Labs e MaterialScan si pone come punto di riferimento per l’industria italiana, offrendo un servizio di analisi e testing di alta qualità per la valutazione dei rivestimenti e la conformità ai requisiti degli OEM.