FAILURE ANALYSIS SU PLASTICA E METALLI

Eseguiamo failure analysis su plastica e metalli per determinare le cause che hanno portato al cedimento improvviso di prodotti e impianti.

Vuoi trovare una misura correttiva in seguito alla rottura di un materiale?

Quando viene effettuata una failure analysis?

Una failure analysis viene effettuata quando un impianto, un macchinario o un componente è soggetto ad un cedimento precoce, improvviso o inaspettato.

I principi cardine di questo tipo di indagine sono applicabili a qualunque settore del comparto manifatturiero poiché i fattori scatenanti vanno ricercati in tre specifiche classi:

- Caratteristiche chimiche e microstrutturali del materiale;

- Parametri di processo e condizioni di messa in esercizio / applicazione del prodotto;

- Influenza dei fattori esterni come aggressività dell’ambiente, carichi termici e sollecitazioni meccaniche.

Il nostro metodo di lavoro durante una failure analysis

Ispezione sul campo

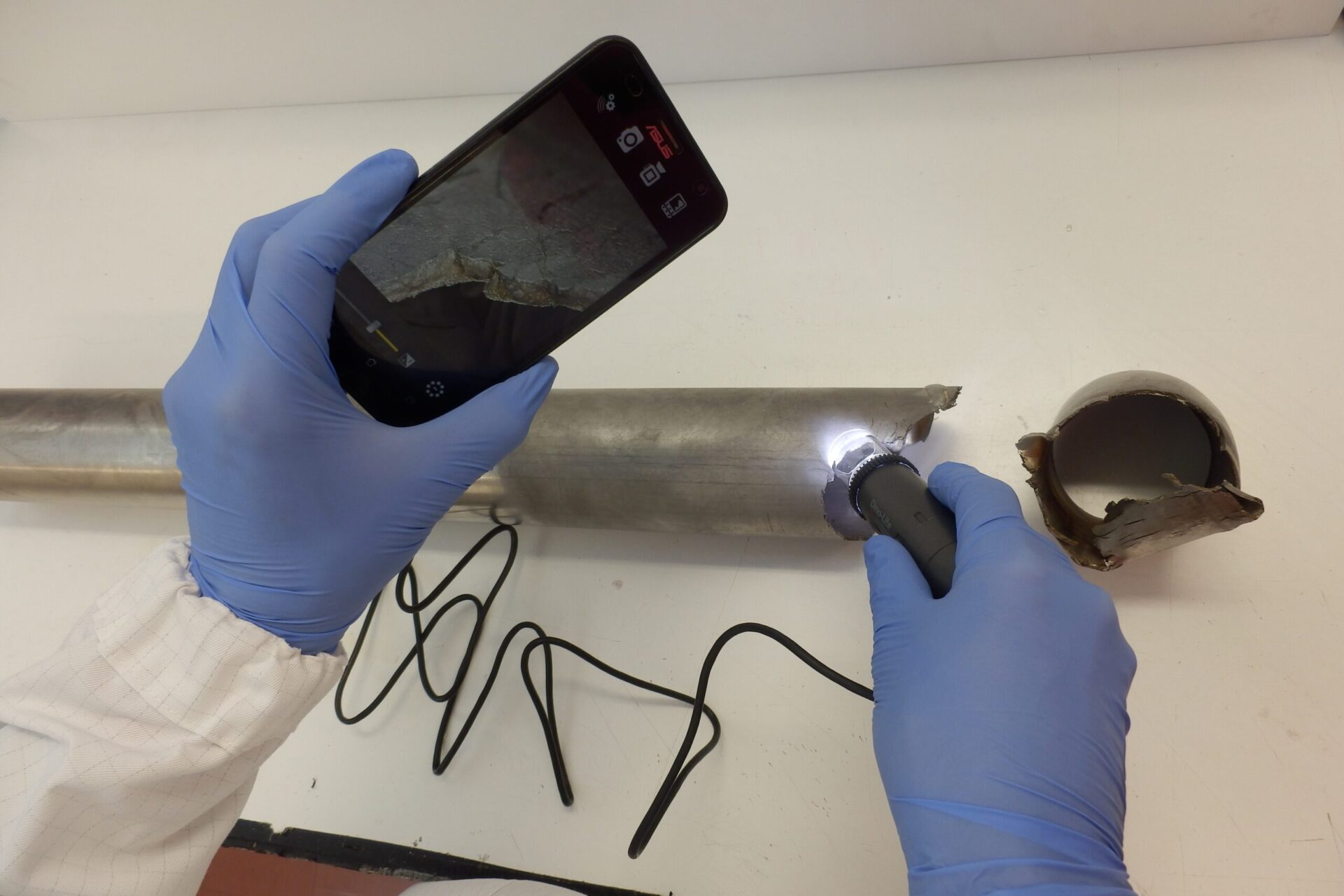

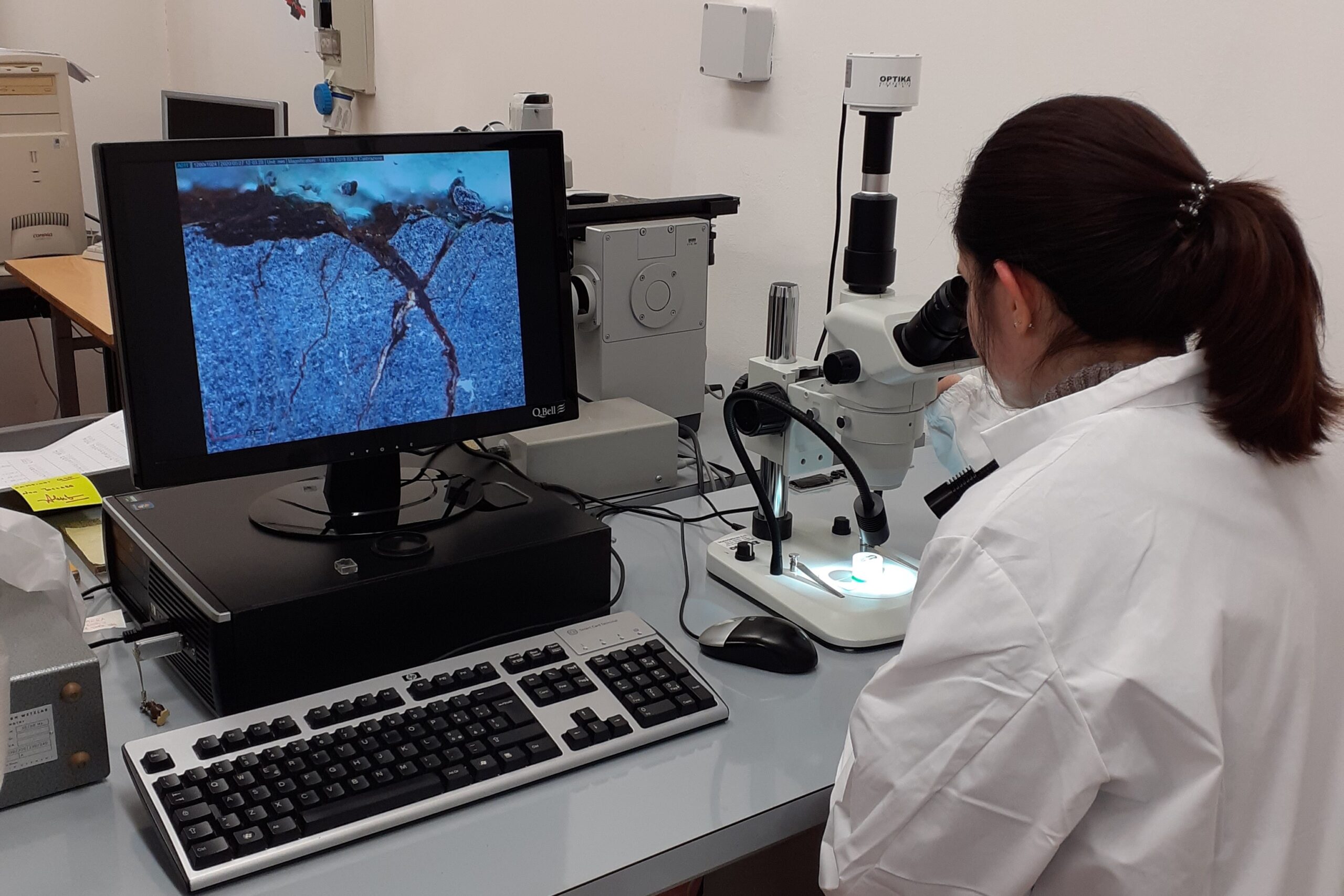

La failure analysis inizia con una serie di rilievi sul campo, dove si possono eseguire ispezioni videoendoscopiche e al microsopio con l’obiettivo di determinare il tipo di frattura, il suo innesco e il livello di aggressività ambientale.

Le analisi sul campo consentono di identificare le aree di maggiore interesse, dalle quali è possibile procedere con il prelievo di campioni da sottoporre a successive indagini di laboratorio come ad esempio la microscopia ottica o elettronica, la spettroscopia e la diffrazione a raggi X.

L’analisi interna e il ruolo del cliente

In questa fase raccogliamo informazioni sul numero di rotture riscontrato, sulla tracciabilità dei lotti e sulle eventuali variazioni introdotte nel ciclo produttivo (fornitori, parametri di processo, etc.).

La collaborazione con il cliente è di fondamentale importanza, in quanto tali informazioni non possono essere ricavate dall’analisi dei materiali, sebbene ne influenzino le prestazioni e la resistenza.

Su quali materiali può essere effettuata una failure analysis?

Solamente dopo aver tracciato un quadro complessivo, vengono svolte analisi mirate di laboratorio.

La grande esperienza maturata nel supporto tecnico ai clienti ci permette di offrire servizi specializzati nei seguenti ambiti: prodotti in acciaio e altre leghe metalliche, failure analysis su plastica (es. pezzi estrusi o stampati), compositi a matrice termoplastica e termoindurente, vernici, pitture e coating e adesivi.

FAILURE ANALYSIS SU MATERIE PLASTICHE

Le proprietà principali che indaghiamo con la spettroscopia infrarossa durante una failure analysis su prodotti in plastica riguardano il tipo di polimero (termoplastici, termoindurenti ed elastomeri) e le variazioni introdotte da meccanismi di degrado termico, chimico e ambientale.

Successivamente, grazie alla calorimetria a scansione differenziale (DSC), viene determinata la struttura, il comportamento a fusione e cristallizzazione, la temperatura di transizione vetrosa e di decomposizione, il grado di cristallinità, gli additivi e le fasi presenti (cariche, blend, copolimeri).

FAILURE ANALYSIS SUI METALLI

Le proprietà meccaniche dei metalli come acciai, ghise e leghe non ferrose (alluminio, rame nichel, etc.) sono fortemente influenzate, oltre che dalla composizione chimica, anche dalla loro microstruttura. Dopo un’accurata preparazione e lucidatura, i campioni vengono scrupolosamente valutati ponendo particolare attenzione agli effetti prodotti dai trattamenti termici e dalle lavorazioni su:

- distribuzioni delle fasi

- dimensione della grana cristallina

- struttura degli acciai (austenite, ferrite, perlite, martensite, sorbite, bainite)

- inomogeneità e presenza di inclusioni non metalliche.

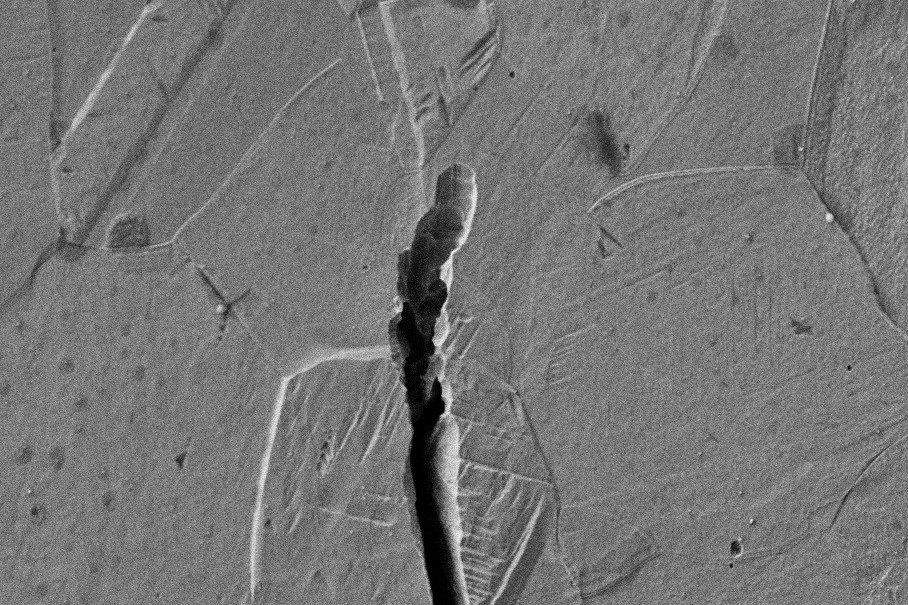

Gli esami visivi sia di carattere macrografico (con microscopio ottico) che micrografico (oltre i 50 ingrandimenti con un microscopio metallografico a riflessione) vengono svolti per valutare la propagazione delle fratture.

Per analisi con elevato grado di dettaglio come la caratterizzazione di particolari morfologie di frattura (cricche meccaniche o da tensocorrosione, dimples) e di superfici ossidate o corrose, ci serviamo di un microscopio elettronico a scansione (SEM) abbinato alla microanalisi EDS.